Da der Platz damals in meinem Zimmer immer weniger wurde, tat sich nach der Schule eine Zeit lang nicht mehr so viel bei den Projekten und ich habe in dieser Zeit eher die theoretischen Kenntnisse vertieft.

Als ich dann eine Stelle als Elektronikentwickler bekam, konnte ich plötzlich "richtige" Platinen layouten und ab diesem Zeitpunkt war ich einfach nicht mehr mit den begrenzten Möglichkeiten zufrieden, die ich mit meiner "Ätzerei" erreichen könnte.

Nach längerem überlegen keimte der Gedanke, wirklich Nägel mit Köpfen zu machen und sozusagen Industrietechnik im verkleinerten Maßstab zu nutzen. Wenn jemand 1 bis 2 Platinen pro Jahr braucht, lässt er diese besser fertigen. Bei meinen Mengen (und Mikrowellenschaltungen mit vielen Design-Iterationen auf Spezialsubstrat) rentiert sich eine etwas ausgefeiltere Herstellungsmethode allerdings. Ausserdem macht es Spaß.

Um wirklich scharfe Vorlagen zu bekommen, kommt man um einen Photoplot kaum herum. Dabei wird Schwarzweiss-Filmmaterial mit einem Laser belichtet und anschließend Entwickelt. Nach dieser Methode erstellte Filme auf Industriematerial haben den Vorteil, dass sie entweder glasklar oder nahezu komplett Schwarz sind. Somit kann man auch negativen Tentingresist, wie er zur Herstellung von galvanisch durchkontaktierten Platinen notwendig ist, problemlos belichten.

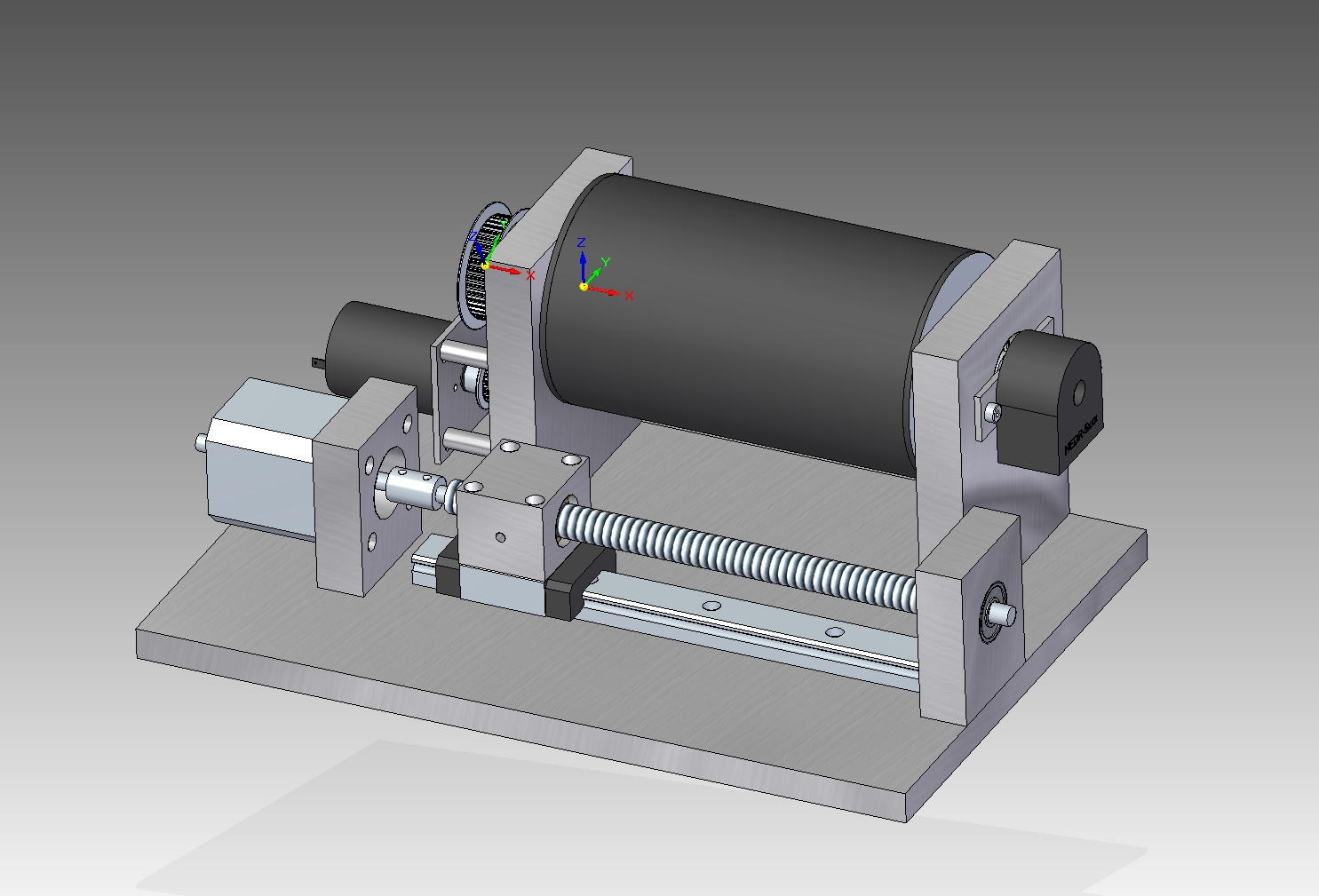

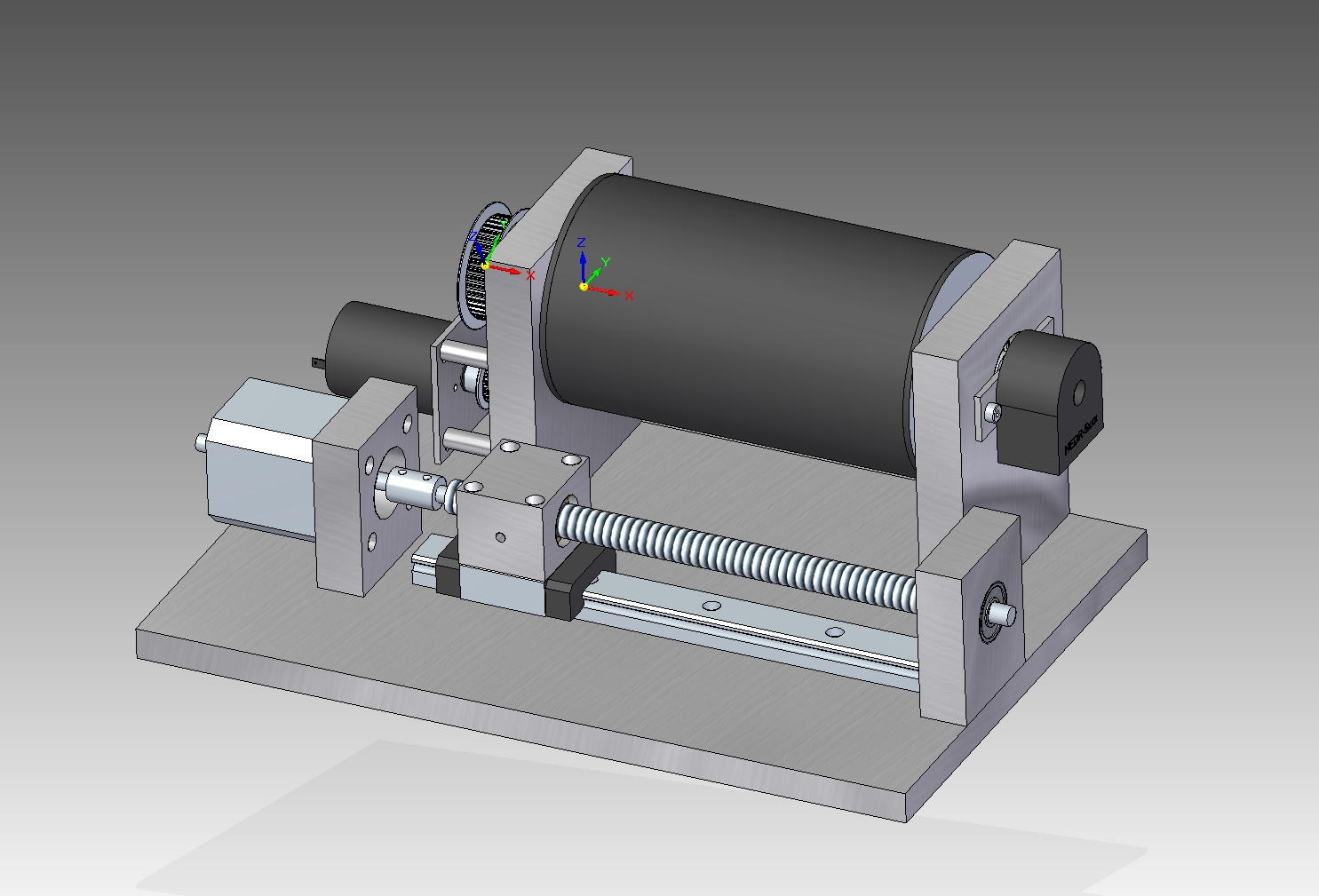

Ich konstruierte mir also einen Photoplotter fürs Euroformat plus umlaufendem Rand. Die Technologie ist recht einfach. Der Film wird auf einer drehenden Trommel befestigt und dann von einem Laser, der daneben auf einer Linearführung bewegt wird, spaltenweise belichtet.

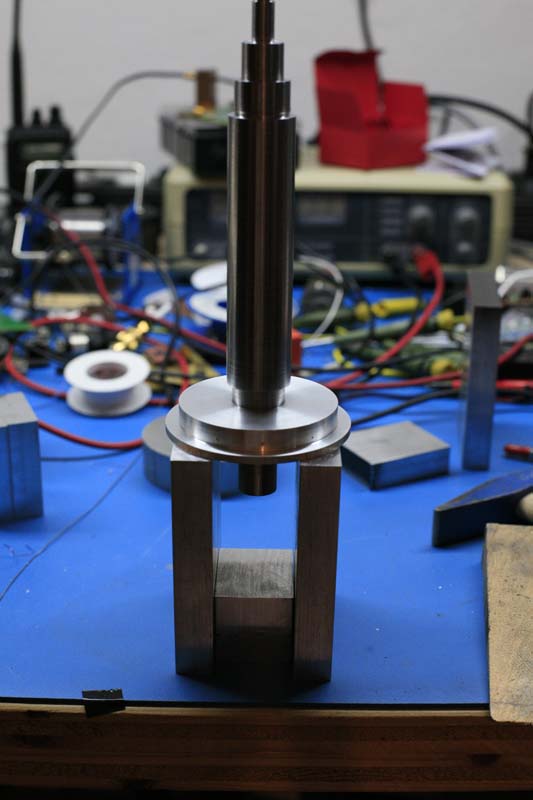

Die Konstruktion sah dann so aus:

Angetrieben wird die Trommel über einen Zahnriemen von einem DC Motor. Am anderen Ende sitzt ein Avago HEDR-55L2-BY09 Encoder mit 3600 Strichen pro Umdrehung. Mit dem Trommeldurchmesser von 68,75mm kommt man da auf 0.06mm pro Impuls. Da beide Flanken ausgewertet werden (sie sind Symmetrisch), kommt der Plotter momentan auf eine Auflösung von 30um. Durch verwendung einer PLL, welche den Takt x6 multipliziert, kann später eine Auflösung von 10um erreicht werden, was 2540dpi entspricht. Momentan arbeitet er bei 846dPi, was bereits exzellente Ergebnisse liefert. Vermutlich werde ich es dabei belassen.

Die Linearführung wird von einem Schrittmotor mit 1.8°/step und einer Tr10x2 Gewindespindel angetrieben. Die Linearführung ist ein übliches Industriemodell und war bereits vorhanden.

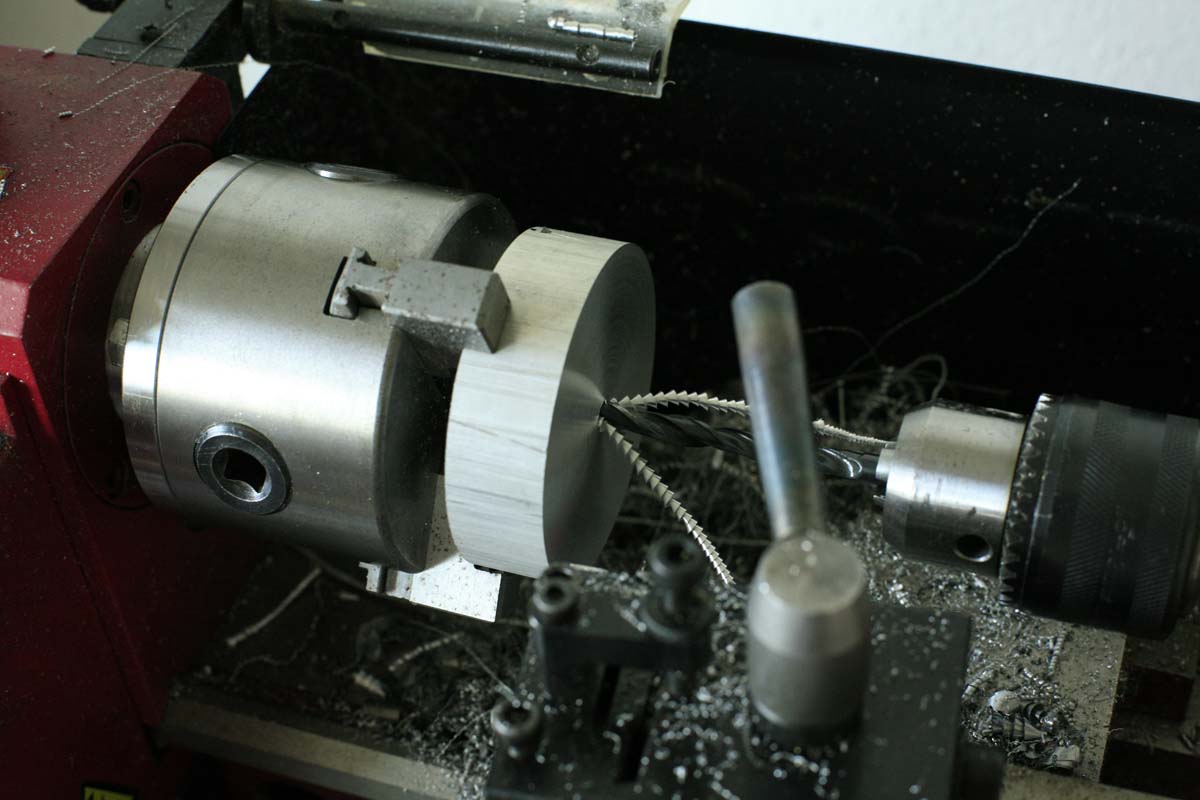

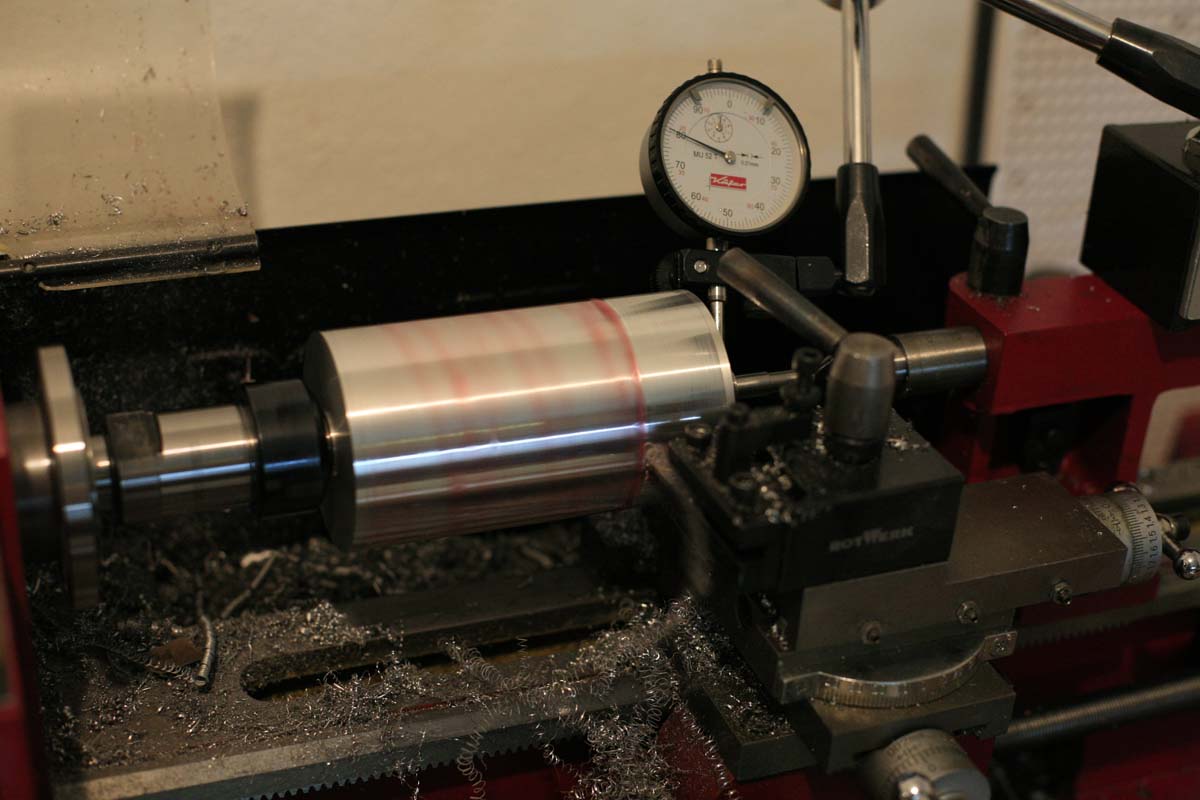

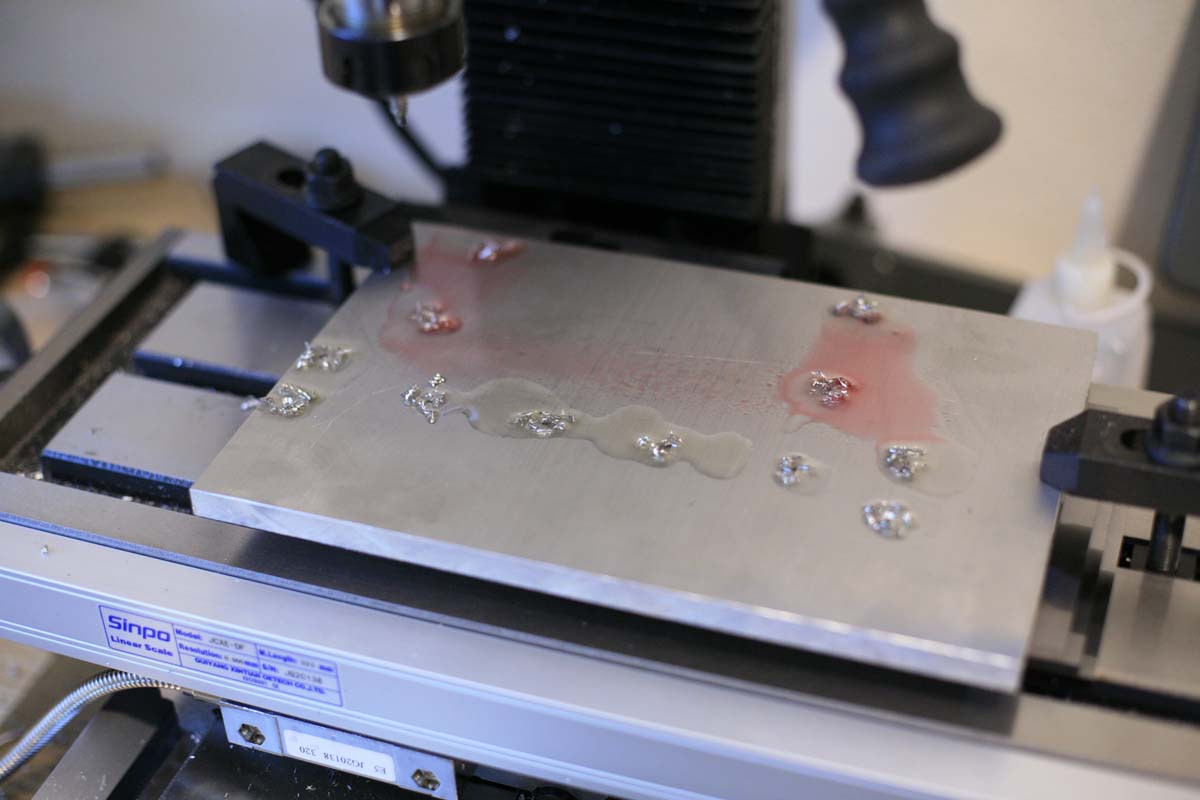

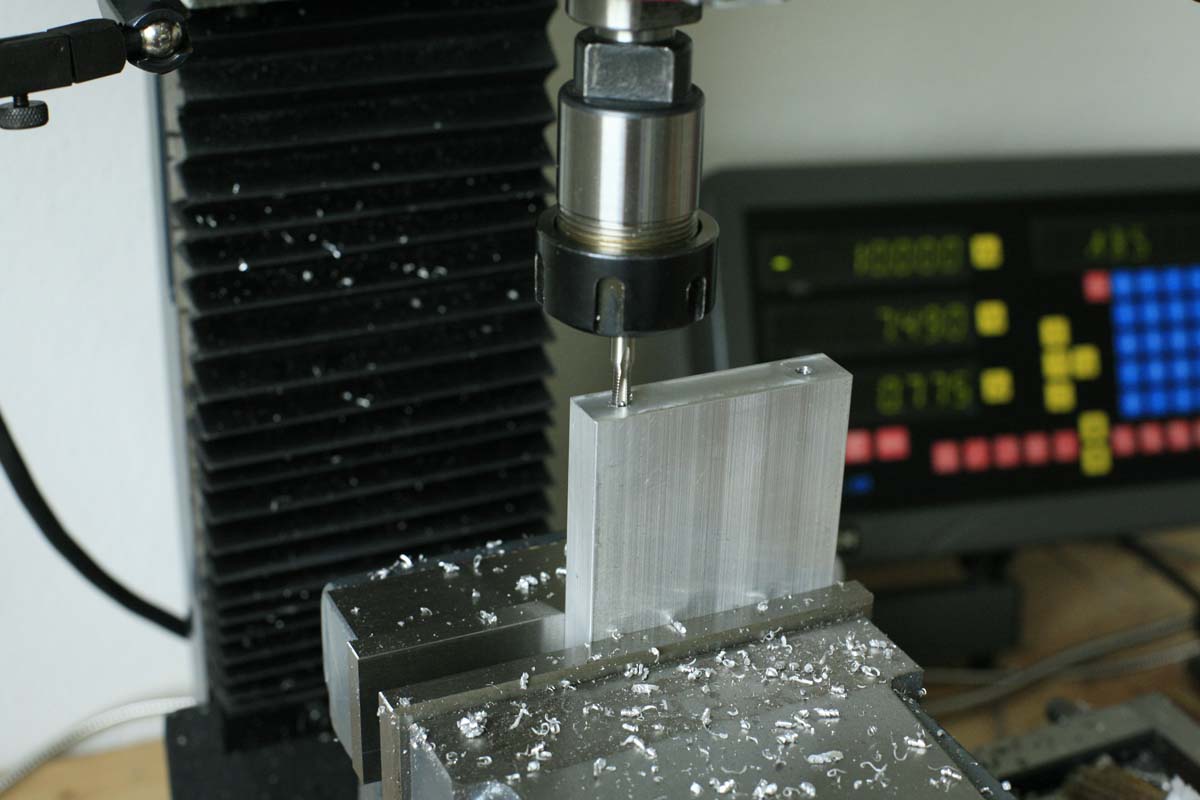

Da alle nötigen Werkzeugmaschinen vorhanden sind, habe ich kurzerhand das Material organisiert und mit der Fertigung begonnen. Das Ganze war in Summe auch nach wenigen Tagen vorbei. Die Trommel lief rund, die Führung wackelte nicht und war leichtgängig. Nun war es also Zeit für die Steuerung.

Gesteuert wird der Plotter von einem STM32F103RC6 ARM Cortex-M3 Controller. Dieser bekommt seinen Pixel-Interrupt vom Encoder und erzeugt somit die Impulse für den Laser. Der Indexausgang vom Encoder signalisiert dem Plotter, dass eine neue Spalte, hier "Slice" genannt, zu belichten ist. Seine Daten bekommt er via RS232 vom Hostrechner via DMA, so dass die nächste Slice bereits empfangen werden kann, während die aktuelle geplottet wird.

Zur Zeit wird zum Belichten noch die Lasereinheit eines DVD Players verwendet, bei der die Bewegliche Linse mit zwei Tropfen Harz fixiert wurde. Im Endausbau bekommt der Plotter allerdings eine speziell für diesen Zweck konstruierte Einheit.

Der provisorisch aufgebaute Plotter mit der noch provisorischeren Steuerung wurde in eine lichtdichte Kiste gestellt, damit er bei Tageslicht betrieben werden kann.

Der Film ist grünblind und kann somit in der Dunkelkammer unter Schutzlicht auf der Trommel befestigt werden. Nach dem Verschließen wird die Kiste einfach zum Rechner getragen, angeschlossen und danach wird geplottet. Anschließend wird der Film in der Dunkelkammer wieder entnommen und entwickelt. Das funktioniert nach der althergebrachten Methode. Entwickeln - Zwischenwässern - Fixieren - Schlusswässern - Trocknen. Mag für den Einen oder Anderen aufwendig klingen, aber da ich Dunkelkammerarbeit von der Photographie gewöhnt bin, ist es für mich kein Problem, zumal der Entwicklungsvorgang mit diesem Industriefilm vielleicht 2-3min dauert. (in der Photographie hingegen darf man schon mal 9min lang die Entwicklungsdose schwenken...)

Nach relativ kurzer Firm- und Softwareentwicklung konnten die ersten Plots gemacht werden. Vermutlich liegt der Grund für die reibungslose Programmiererei darin, dass man für jedes mal Debuggen die komplette Prozedur mit Abdunkeln, Film laden, Plotten, wieder abdunkeln, Film entladen, Film entwickeln.... durchführen muss.

Nach kurzer Zeit hatte ich den ersten Filmschnipsel mit einem richtigen Layout in der Hand! Ich war beeindruckt, hatte ich doch mit wesentlich mehr Problemen gerechnet. Doch diese beschränkten sich auf einen einfach zu behebenden Bug in der Pixellogik sowie der justage der Laserleistung. Die Ergebnisse waren Atemberaubend. Der film war in den klaren stellen komplett transparent und in den Schwärzen so dermaßen schwarz, dass die Sonne nur als grüne Scheibe durch ihn zu sehen war! Die Kantenschärfe war perfekt. Aufgrund der Technik natürlich keine "Patzer" oder sonstige Fehler, wie man beim Tintenstrahler gerne mal hat. Die ersten Testbelichtungen auf Positivlack mit dem inzwischen vorhandenen UV Belichtungsgerät waren nicht weniger Eindrucksvoll. Es ließen sich problemlos 0.15mm Strukturbreiten realisieren.

Als nächstes wurde dann der negative Tentingresist probiert, welcher heiss auf das Material laminiert werden muss, denn dieser wird in Zukunft zum Einsatz kommen. Wie zu erwarten, gab es keine Probleme dabei.

Damit war das bisherige Hauptproblem für meine Prototypenfertigung gelöst und die ersten richtigen Platinen konnten gefertigt werden.